Les cuves de méthaniers et leur structure gaufrée dont l’inox brille, ont toujours fait notre admiration. Leur technologie fit la réputation des chantiers français dans les années 1980, avant d’appareiller vers l’Asie (Corée du Sud, Japon, Chine). Contempler les reflets de ces œuvres d’art suffirait à convaincre de la propreté de ce gaz. Le stockage et le transport du GNL ne sont cependant pas sans risque : en cas de fuite et de contact avec l’air, le gaz liquéfié à -163°C s’évaporerait, redevenant inflammable et potentiellement explosif. Une fuite en milieu confiné présenterait également des risques d’asphyxie pour les marins. L’étanchéité des cuves et de leurs doubles parois est d’abord un facteur essentiel de sécurité. Elle répond également à une forte exigence environnementale, les rejets de méthane (le composant principal du GNL) dans l’atmosphère ayant un impact jugé très supérieur à celui du CO2 sur le réchauffement climatique.

Cette exigence de sécurité est bien connue des quelque 500 méthaniers parcourant les océans. La gestion des cuves de GNL va cependant prendre une nouvelle dimension avec le choix du gaz comme carburant alternatif au fuel lourd. Si l’impact du GNL et des fuites de méthane associées sur le réchauffement climatique est discuté, ses avantages pour l’environnement sont incontestés : réduction quasi-totale des oxydes de soufre (SOx), et des particules fines et jusqu’à 85% des oxydes d’azote (NOx). Nombre d’armateurs ont fait ou vont faire ce choix pour propulser leurs paquebots, ferries et porte-conteneurs avec des moteurs à gaz ou des moteurs dual-fuel. Fin 2020, 704 navires avaient adopté le GNL et nombreux sont ceux en chantier. En France, le plus emblématique est le « CGA-CGM Jacques Saadé » (23.000 EVP), le tout premier d’une longue série, et récemment, Ponant a rejoint le club avec son navire « Le Commandant Charcot » (voir notre dossier complet ICI). Ce développement entraîne celui de navires et de terminaux avitailleurs.

Alors que les méthaniers accueillaient soit des cuves sphériques, soit des cuves à membranes, les navires dont la propulsion est assurée par le GNL adoptent la technologie à membrane, avec des volumes allant de 1000 m³ à 20.000 m³ selon leur taille et leur fonction. Les cuves à membranes allient la légèreté à une bonne adaptabilité aux formes et volumes des coques, et limitent les taux d’évaporation des soutes.

Alors que les méthaniers accueillaient soit des cuves sphériques, soit des cuves à membranes, les navires dont la propulsion est assurée par le GNL adoptent la technologie à membrane, avec des volumes allant de 1000 m³ à 20.000 m³ selon leur taille et leur fonction. Les cuves à membranes allient la légèreté à une bonne adaptabilité aux formes et volumes des coques, et limitent les taux d’évaporation des soutes.

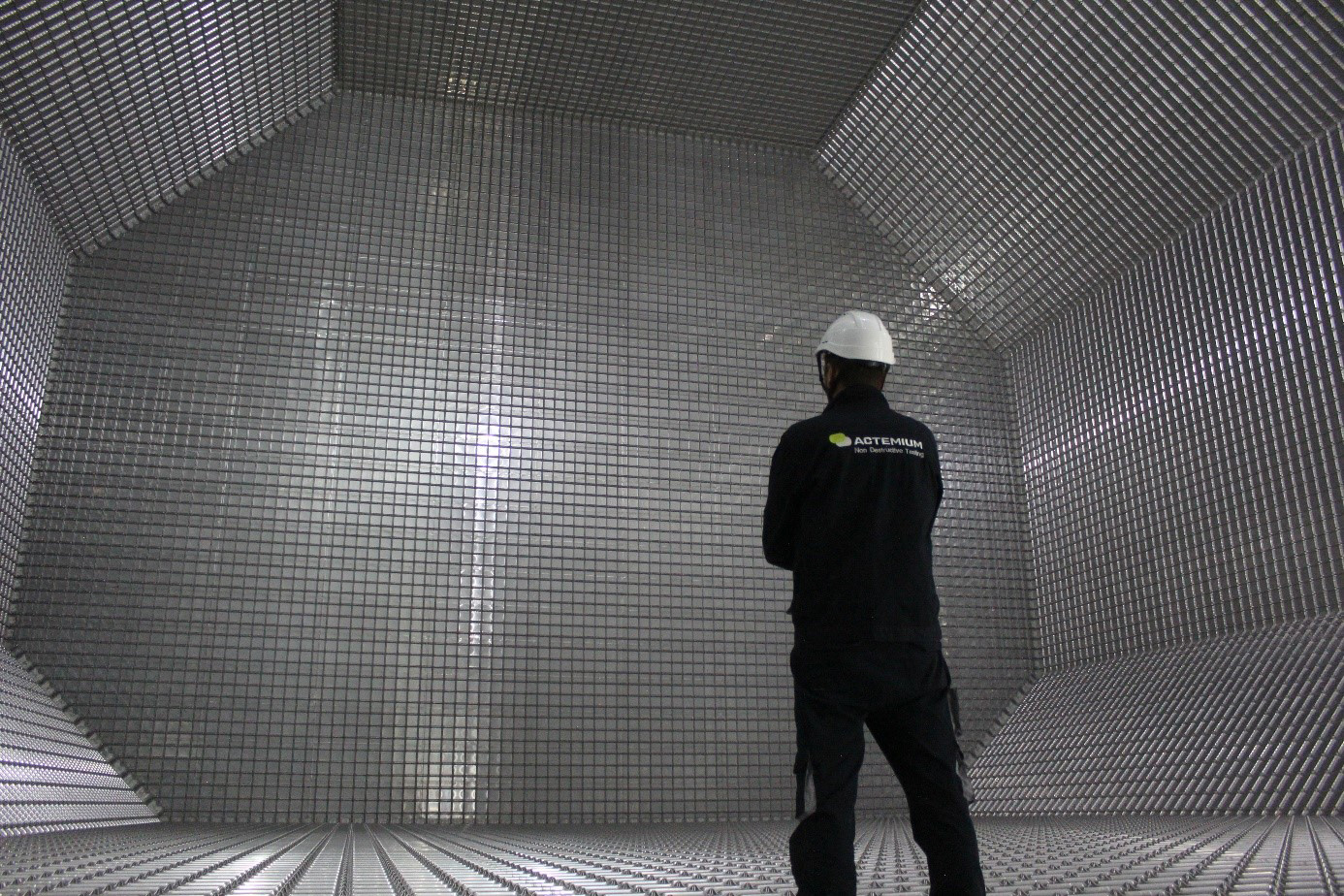

L’étanchéité et l’isolation thermique des cuves de carburant GNL sont assurées par une double barrière sous ambiance d’azote gazeux destinée à empêcher toute réaction avec l’oxygène atmosphérique. On trouve donc une première membrane (interne cuve) en acier inoxydable gaufré, un espace dit primaire structuré avec des caissons de mousses de polyuréthane et sous ambiance d’azote en légère surpression, une seconde membrane en matière composite, puis un espace dit secondaire (externe cuve), en général constitué d’un isolant thermique. La seconde barrière assure une totale redondance d’étanchéité.

Les normes et règlements imposent un contrôle périodique de l’étanchéité des cuves GNL. ACTEMIUM NDT Engineering & Services, une entreprise de Vinci Energies que Jeune Marine a visitée, s’est spécialisée dans cette prestation depuis 1971 et déploie une palette de techniques propres à déceler et localiser d’éventuelles fuites. Ses techniciens parcourent le monde des chantiers navals et des terminaux méthaniers pour garantir la sécurité des navigants. Parmi les techniques mises en œuvre, les plus usitées sont :

- Le test d’étanchéité d’ensemble : il permet de vérifier le taux global de fuite en mettant sous vide l’espace entre les deux barrières. La persistance du vide ou la remontée en pression sont observées pendant plusieurs heures.

- Le test à l’hélium ou à l’ammoniac : l’espace entre les deux barrières est gonflé avec un gaz traceur, hélium ou ammoniac. L’emplacement des fuites éventuelles est repéré par des détecteurs de gaz (« renifleurs ») qui sont déplacés à la surface de la membrane primaire, dans le cas de l’hélium, ou par l’application d’une peinture révélatrice sur les soudures qui changera de couleur au contact du gaz traceur ammoniac.

- Le test par caméra thermographique infrarouge : la cuve pleine de GNL à -163°C est utilisée comme une source froide. Pendant ce test, l’espace primaire est maintenu à une pression plus élevée que le secondaire. En cas de fuite, un flux d’azote froid va s’établir entre l’espace primaire et l’espace secondaire, permettant à une caméra thermique de localiser des défauts au niveau de la barrière secondaire. Ce type de test se fait en navigation et les inspections sont réalisées à partir des espaces confinés qui entourent la cuve de stockage (Ballast, Cofferdams, Trunk deck, …).

- Le test d’émission acoustique : il permet de détecter et de localiser des indications liées à des défauts au niveau de la barrière secondaire tels que fissures longitudinales et transversales, perçage ou manque de collage. L’espace secondaire est mis sous une pression inférieure à celle de l’espace primaire. Le bruit du flux s’écoulant du premier vers le second génère des ondes mécaniques transitoires qui peuvent être détectées par des capteurs d’émission acoustique calibrés et paramétrés spécifiquement pour ce type de mesure.

ACTEMIUM NDT Engineering & Services envoie ses 22 contrôleurs aux quatre coins du monde pour effectuer ces différents tests, en cale sèche lors des arrêts techniques périodiques ou en navigation afin d’optimiser le temps d’immobilisation du navire. Les données et le rapport de test sont transmis à Bourg-de-Péage, siège de l’entreprise, où une équipe d’experts et de référents valident les diagnostics. Compte-tenu du développement du GNL comme combustible de propulsion, ces ingénieurs et techniciens, certifiés COFREND 2 et 3, et rompus à toutes les techniques de contrôles non destructifs, sont appelés à veiller sur un nombre croissant de navires.

Eric BLANC